Кто сильнее: неодимовый или ферритовый магнит?

Неодимовые магниты намного мощнее ферритовых. Оба являются постоянными магнитами, и не требуют внешнего поля для поддержания своей магнитной силы. После намагничивания оба типа не теряют свои свойства в течение длительного времени.

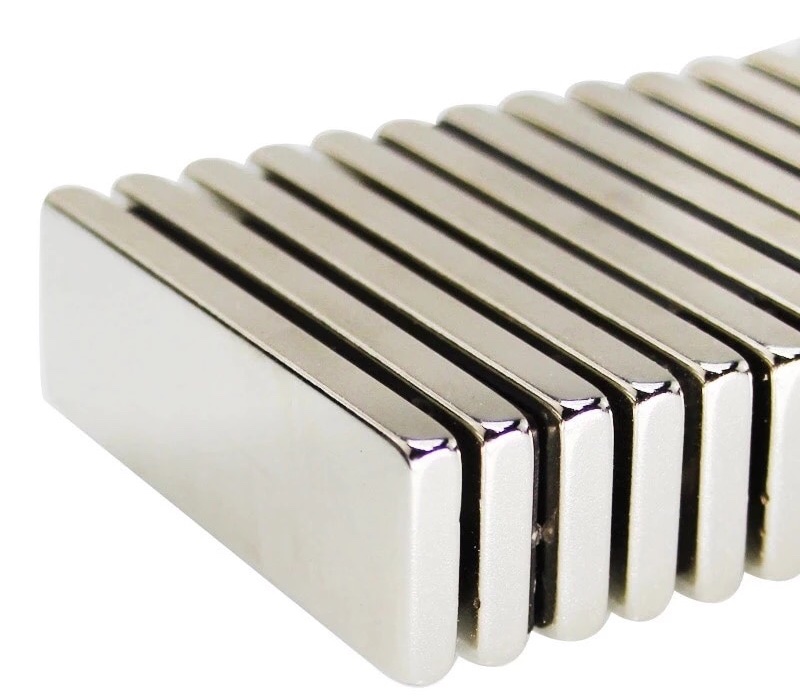

Неодимовые магниты (другое название NdFeB или NIB) состоят из неодима, железа и бора, и создают самое мощное поле. Они более подвержены коррозии и демагнетизации по сравнению с другими типами магнитов, и требуют защитных покрытий.

Ферритовые (другое название керамические), изготовлены из соединения стронция (Sr) или бария (Ba) и оксида железа (Fe2O3). Это делает их сравнительно более твердыми и хрупкими. Они обладают меньшей магнитной силой, но их устойчивость к коррозии и демагнетизации выше по сравнению с неодимовыми.

Оба типа широко используются в бытовых и медицинских приборах, электронике, автомобилестроении, машиностроении. Являются незаменимыми компонентами моторов, генераторов, различных магнитных устройств.

Неодимовые предпочтительны в там, где нужна максимальная сила при минимальных размерах, а ферритовые там, где в приоритете экономичность.

Несмотря на разницу в составе, процессы их производства - формование и термическая обработка - схожи. Оба типа магнитов могут быть изготовлены в различных формах и размерах в соответствии с конкретными требованиями.

Применение неодимовых и ферритовых магнитов

Благодаря своей высокой магнитной силе неодимовые используются в магнитных застежках, датчиках, генераторах ветряных турбин, жестких дисках компьютеров и высокоэффективных электродвигателях.

Ферритовые широко используются в электродвигателях, динамиках, уплотнениях дверей холодильников, магнитных сепараторах и микроволновых печах. Причина в их стоимости, стабильности и устойчивости к демагнетизации и к высоким температурам.

Преимущества неодимовых магнитов перед обыкновенными

Неодимовые являются самыми мощными среди постоянных магнитов, и могут достичь той же или даже большей производительности при меньших размерах по сравнению с обыкновенными магнитами.

Это способствуют снижению веса устройств и систем, использующих их, что особенно важно в авиационной или автомобильной промышленности.

Их сильные поля улучшают общую производительность устройств за счет повышения энергоэффективности и уменьшения энергопотребления.

Сравнение стоимости ферритовых и неодимовых магнитов

Главные факторы, влияющие на стоимость - это состав и сложность изготовления. Неодимовые, как правило, стоят дороже, т. к. содержат неодим и бор. Добыча и обработка этих элементов дороги, и это влияет на общую стоимость этих изделий.

Производство неодимовых требует более сложных технологических процессов по сравнению с производством ферритовых.

Выбор между ними зависит от необходимых магнитных свойств, конкретных требований применения, и бюджета.

Изготовление ферритовых магнитов

1. Подготовка сырья:

Оксид железа, карбонат бария (или карбонат стронция) и другие добавки взвешиваются и смешиваются в точных пропорциях. В добавки могут входить связующие и другие материалы для улучшения производительности или обрабатываемости конечного продукта.

Смешанные порошки проходят процесс молотковой обработки для обеспечения однородной смеси. Молотковая обработка разбивает агломераты частиц и способствует равномерному распределению компонентов. Это упрощает последующие этапы обработки, т. к. при чем мельче частицы порошка - тем больше суммарная площадь их поверхностей.

2. Прессование:

Порошковую смесь прессуют в желаемую форму с использованием гидравлического или механического пресса. Прессование компактирует порошок в цельное изделие, приближенное к форме конечного продукта.

3. Спекание и охлаждение:

Далее магниты обжигают в печи для спекания при температуре в пределах 1100-1300 градусов Цельсия. Прессованные частицы порошка соединяются, создавая твердую, кристаллическую структуру..

Затем происходит медленное охлаждение до комнатной температуры. Для сохранения структурной целостности изделия в процессе охлаждения критически важно не допустить термического шока.

4. Обработка и намагничивание:

После спекания может производиться обработка - резка и шлифовка, для придания изделию окончательных размеров и текстуры поверхности. После обработки изделия помещают в сильное внешнее магнитное поле, что выстраивает магнитные домены в определенном направлении, придавая магнитам характерную силу и полярность.

5. Контроль качества:

Готовые продукты проходят различные испытания для оценки их магнитных свойств, размерной точности и наличия дефектов.

6. Защита поверхности:

При необходимости для защиты от коррозии изделия могут быть покрыты никелем, цинком или эпоксидной смолой, в зависимости от требований.

Технологии производства неодимовых магнитов

1. Подготовка сырья:

Неодим, железо и бор объединяются для создания сплава. Точное соотношение этих элементов критично для получения конкретных свойств конечного продукта.

2. Плавление и литье:

Сплав плавится в печи. Этот процесс требует контроля температуры для обеспечения правильного сочетания элементов.

Сплав льется в формы и приобретает нужную форму: блоки, диски или индивидуальные формы.

Дальнейший производственный процесс тот же, что и у ферритовых, и проходит так же: спекание и охлаждение, обработка и намагничивание, контроль качества, защита поверхности.

Отличия в производственных процессах

Производство неодимовых отличается тем, что требует более строго контроля процессов, более высоких температур обжига, чем производство ферритовых.

Добыча редкоземельных элементов для неодимовых может оказывать негативное воздействие на окружающую среду. По этой причине ферритовые рассматриваются как более экологически безопасные благодаря использованию более доступных материалов.

8-985-928-08-93

8-985-928-08-93